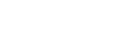

فناوریهای نوین شرکت تنوا (Tenova) در جهت توسعه پایدار: بخش آهنسازی

دنیای معدن: طبق خطمشی شرکت تنُوا (Tenova)، پایداری سالهاست که در استراتژیهای اصلی این شرکت قرار دارد؛ همانطور که نوآوری از ابتدا در ذات و هویت تنوا نهفته بوده است (نام شرکت که از دو واژه لاتین innovare نوآوری و novus جدید) گرفته شده است. البته مفهوم پایداری در ده تا پانزده سال گذشته بهطور قابلتوجهی تکامل یافته است. در روزهای اول، کسی درباره دیاکسید کربن صحبت نمیکرد؛ تمرکز بر آلایندههایی مانند NOx بود و تأکید بیشتر بر قسمت زیستمحیطی پایداری بود تا جنبههای دیگر از جمله اجتماعی و حاکمیتی. امروز، پایداری طیف بسیار گستردهتری از مسائل را در برمیگیرد. تعهد تنُوا به پایداری در تمام جنبههای فعالیتهایش عمیق است و به هر سه مؤلفه به یک اندازه اهمیت میدهد.

فراتر از پایه اخلاقی قوی و تعهد به شیوههای مسئولانه در بازار، این شرکت سلامت و ایمنی نیروی کار و مشتریان خود را در اولویت قرار میدهد. یکی از نمونههای برجسته، فناوری پیشرفته تنُوا است که امکان عملیات از راه دور از اتاقهای کنترل را فراهم میکند، حضور انسان در مناطق خطرناک را بهشدت کاهش میدهد و محیط کاری ایمنتری ایجاد میکند. مجموعه راهحلهای این شرکت با به حداقل رساندن قرار گرفتن مستقیم در معرض شرایط پرخطر، ایمنی را افزایش میدهد و هم برای اپراتورها و هم برای کارکنان، محیط کاری امنتری تضمین میکند.

در بازگشت به جنبه زیستمحیطی پایداری، این شرکت تأکید دارد درحالیکه تمرکز امروز عمدتاً بر کاهش انتشار دیاکسیدکربن است، سایر آلایندهها همچنان نگرانی مهمی هستند. تنُوا همچنان طیف گستردهای از چالشهای زیستمحیطی را در پروژههای خود مورد توجه قرار میدهد و رویکردی جامع و آیندهنگر به پایداری را تضمین میکند. نقش تنُوا بهعنوان توسعهدهنده فناوریهای متمرکز بر ایجاد و اجرای راهحلهای پیشرفته برای صنعت فلزات، در کاهش انتشار گازهای گلخانهای مستقیم و غیرمستقیم است. حدود ۲۵ سال پیش، تصمیمی استراتژیک گرفته شد که شرکت کل زنجیره ارزش فولاد را پوشش ندهد، بلکه بر زمینههایی تمرکز کند که معتقد بود میتواند در آنها رهبر جهانی شود. این شرکت حتی از برخی بخشهایی که بازیگر اصلی بود، مانند کارخانههای نورد محصولات طویل، خارج شد. وقتی به بخشهایی که انتخاب شد نگاه کنید، همانهایی هستند که بخش عمده انتشار دیاکسیدکربن در آنها رخ میدهد. در زمینه توسعه راهحلهای مستقیم، یعنی کمک به صنایع برای کاهش انتشار گازهای گلخانهای و آلایندهها، تنُوا در فناوریهای تولید فولاد مذاب و همچنین کورههای مورد استفاده در پیشگرمایش و عملیات حرارتی محصولات نیمهتمام و نهایی فولاد پیشرو است. این شرکت روشهای نوآورانهای برای تولید و گرمایش فولاد ارائه میدهد که یا دیاکسیدکربن را کاملاً حذف میکند یا آن را به حداقل میرساند.

فناوری جهانی ENERGIRON بهطور مشترک توسط تنُوا و دانیلی توسعه یافته و در زمینه احیای مستقیم یکی از برندهای پیشرو است که مسیر سنتی کوره بلند و کوره کنورتور (BF-BOF) را با تولید آهن احیا مستقیم شده (DRI) جایگزین میکند و سپس در کوره قوس الکتریکی (EAF) به فولاد مذاب تبدیل میشود. در شکل پایهای خود، DRI نیاز به زغالسنگ یا کک را حذف میکند و بهجای آن از گاز طبیعی استفاده میکند. ازآنجاکه گاز طبیعی عمدتاً متان است (ترکیبی از کربن و هیدروژن که هر دو احیاکنندههای خوبی هستند) این تغییر انتشار دیاکسیدکربن را بهطور قابلتوجهی کاهش میدهد، یعنی از بیش از ۲.۳ تن دیاکسیدکربن به ازای هر تن فولاد به کمتر از یک تن به ازای هر تن فولاد، که عدد دقیق آن بستگی به دیاکسیدکربن منتشر شده در تولید انرژی الکتریکی موردنیاز عمدتاً در فرایند EAF دارد. یکی دیگر از مزایای کلیدی فناوری احیا مستقیم تنُوا، توانایی آن در جداسازی بخشی از دیاکسیدکربن تولیدشده در فرایند است. از حدود ۵۰۰ تا ۶۰۰ کیلوگرم دیاکسیدکربن تولیدشده در کارخانه احیا مستقیم، حدود ۲۵۰ کیلوگرم را میتوان جذب و برای کاربردهای دیگر بازاستفاده کرد که انتشار خالص را به حدود ۳۰۰ کیلوگرم به ازای هر تن میرساند و در مقایسه با روشهای سنتی، مزیت فناوری DRI را بیشتر آشکار میسازد.

با نگاه به آینده، فناوری تنُوا همچنین برای پشتیبانی از گذار به هیدروژن بهعنوان عامل احیاکننده موقعیت خوبی دارد که پتانسیل کاهش انتشار حتی بیشتری نسبت به گاز طبیعی ارائه میدهد. بهطور قابلتوجه، فناوری احیامستقیم این شرکت بهاندازه کافی انعطافپذیر است که هر نوع احیاکنندهای، ازجمله هیدروژن را بدون نیاز به تغییرات در کارخانه بپذیرد. این انعطافپذیری تضمین میکند که فناوری آنها برای آینده آماده باشد، زیرا هیدروژن در دسترستر میشود. در واقع، تنُوا چندین کارخانه تأمین کرده است که در حال حاضر با غلظت هیدروژن بیش از ۷۰ درصد و تا ۱۰۰ درصد در گاز در حال گردش به راکتور کار میکنند.

با توجه به مزایای زیستمحیطی فناوری احیامستقیم، ممکن است تعجب کنیم که چرا هنوز همه کورههای بلند جهان با کارخانه DRI جایگزین نشدهاند. موانع فعلی برای اجرای کامل DRI در مقیاس جهانی چیست؟ در واقع چالش اصلی اقتصادی است. امروز، حدود ۱.۴ میلیارد تن فولاد سالانه با مسیر BF-BOF تولید میشود. برای جایگزینی این ظرفیت، به ۶۰۰ تا ۷۰۰ کارخانه جدید DRI بهعلاوه EAF نیاز است، که یک تعهد بسیار بزرگ است. همچنین نباید فراموش کرد، بسیاری از کورههای بلند موجود، بهویژه در چین، نسبتاً جدید هستند. بخش بزرگی از ظرفیت تولید فولاد در ۲۰ سال گذشته اضافه شده و با عمر معمول ۴۰ ساله کوره بلند، جایگزینی آنها هنوز توجیه اقتصادی ندارد. محدودیت عمده دیگر کیفیت سنگآهن است. درحالیکه فناوری DRI-EAF مزایای زیادی دارد، نیاز به سنگآهن با کیفیت بالا با محتوای آهن حدود ۶۶ تا ۶۷ درصد دارد. البته مشکل در خود کارخانه DRI نیست؛ چون این فرایند میتواند بدون توجه به کیفیت سنگآهن کار کند. اما وقتی از سنگآهن با کیفیت پایین استفاده میشود، قرار دادن DRI حاصل در EAF مقدار قابلتوجهی سرباره تولید میکند که منجر به از دست رفتن فولاد به شکل اکسید آهن گیرافتاده در سرباره میشود و اجازه نمیدهد کوره بهطور کارآمد و با راندمان مناسب کار کند. تنُوا راهحل نوآورانهای برای این مشکل ابداع کرده است. گندلههای با کیفیت بالا در حال حاضر کمیاباند و با روندهای سرمایهگذاری فعلی در DRI، پیشبینی میشود که در 5 تا 10 سال آینده کمبود این مواد وجود داشته باشد. راهحل تنوا ترکیبی از کارخانه DRI با کوره بستر سرباره باز (OSBF) است که میتواند DRI با کیفیت بسیار پایینتر را پردازش کند. محصول نهایی چدن مذاب است که دقیقاً همان چیزی است که در کوره بلند تولید میشود. این چدن سپس میتواند در کوره اکسیژن کنورتوری برای تولید فولاد استفاده شود. در اصل، این فناوری به صنعت فولاد اجازه میدهد از گندلههای با کیفیت پایینتر که برای کارخانه سنتی DRI-EAF نامناسباند، استفاده کند.

دیدگاهتان را بنویسید